CDCA 元胞自動機 (CDCA)

模擬凝固過程中顯微組織形貌的複雜演化過程

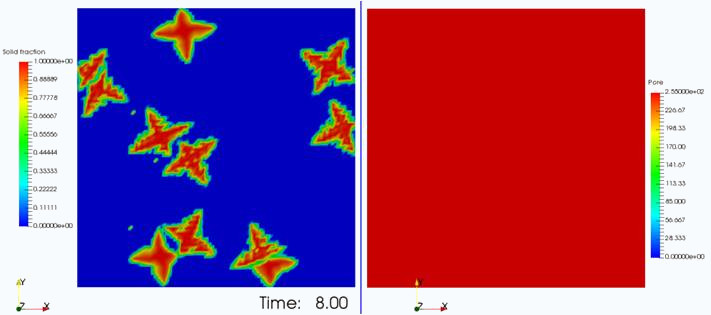

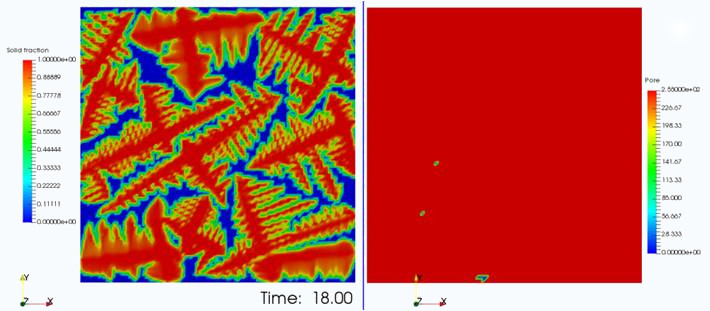

The CDCA (Cast-Designer Cellular Automation) model 模型是一個元胞自動機生長模型,模擬枝晶和H氣孔的生長, 採用FDM計算H和溶質的擴散;

顯微氣孔的形成通常分為兩個階段:成核和生長。兩者都可以用CDCA代碼進行模擬。

CDCA模型包含了凝固過程中出現的許多物理現象,其中包括:

- 孔的預固定成核;

- 隨機成核;

- 擴散控制成長;

- 顯微氣孔的形成與生長;

- 耦合宏觀模型。

CDCA 元胞自動機主要功能與應用

元胞自動機 (Cellular Automaton CA) 方法能夠有效地描述凝固過程中顯微組織形貌的複雜演化過程;

CA方法的基本思想是將一個物理系統進行時間和空間上的離散, 即將系統看作由一定數量的基本元胞組成. 每個元胞都賦有自身狀態的標記以及相關物理量的數值. 依據與其相鄰其它元胞的情況, 按照一定的演化規則來決定該元胞的狀態, 從而描述系統整體隨時間的複雜演變規律;

金屬材料的凝固顯微組織不僅影響了後續的熱加工工藝, 也直接影響了金屬製品的最終力學性能;

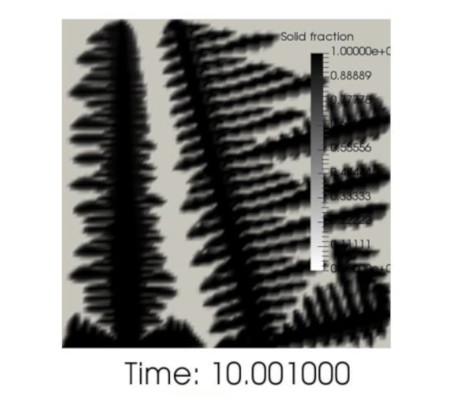

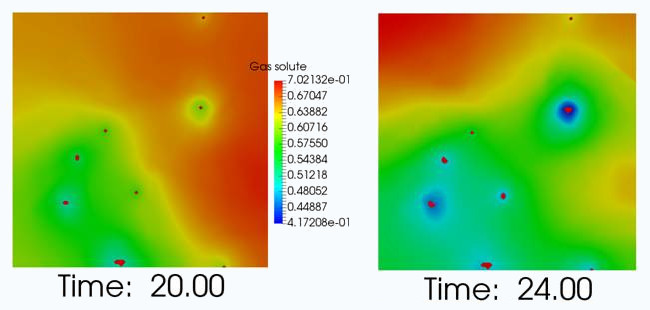

CA不僅能模擬預測晶粒組織形貌, 還能描述晶粒內的枝晶形貌、競爭生長、微觀成分偏析等。

圖為鎳基高溫合金在定向凝固過程中枝晶的競爭生長機制和形貌演化模擬,根據雙晶的生長效率機制,生長快的枝晶會對相對慢的枝晶形成阻擋

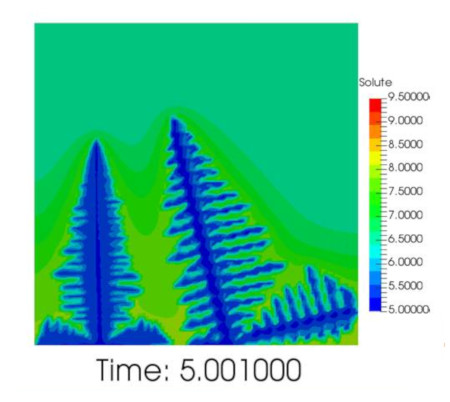

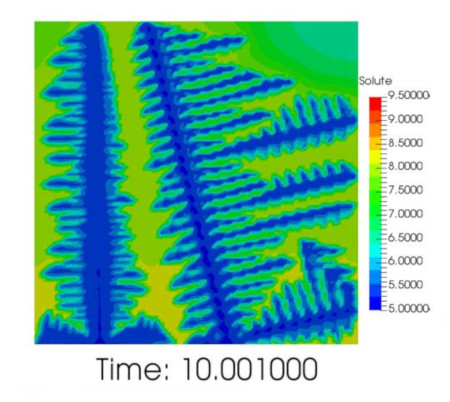

顯微氣孔的形成與生長

許多鑄件均要通過循環載荷測試,鑄造過程缺陷例如顯微氣孔、金屬間顆粒和氧化膜均有可能對其疲勞性能產生有害的影響

CDCA 可以預測顯微氣孔的三維形態,包括形狀、大小和分佈。

顯微氣孔與氫的擴散,形核與生長,並與周圍枝晶的相互作用相關。因此,預測微觀氣孔的形態應考慮固相對微觀氣孔生長的限制。

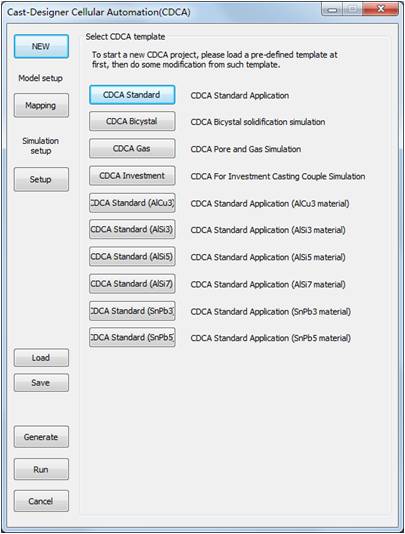

CDCA 建立分析模型

Cast Designer Cellular Automation(CDCA)的理論非常複雜,參數很多,特別是材料數據;

為了簡化操作和用戶理解,將其設計為模板形式。建議用戶選擇最接近的模板開始工作;

材料數據是模擬的關鍵,參考資料非常有限。在模擬之前,用戶必須仔細研究CDCA材料;

CDCA 的所有功能都集成到一個獨立的界面中,包括耦合模型。

CDCA 軟件用戶界面

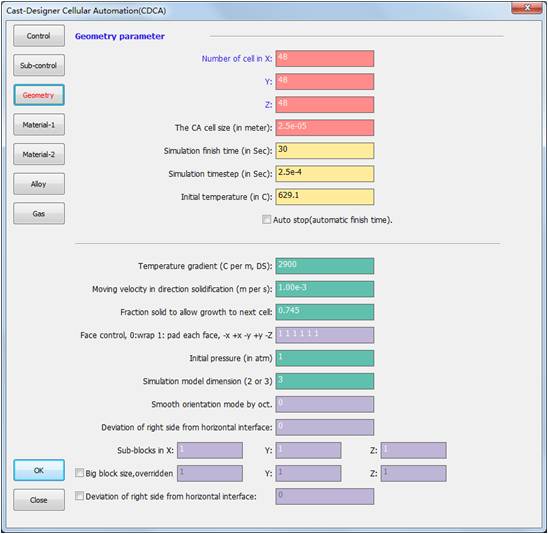

定義CDCA耦合模型: 從宏觀模型中獲取溫度-時間數據,並分配給CDCA模擬。在 CDCA 模型中也可以考慮冷卻速率。

耦合到宏觀模型

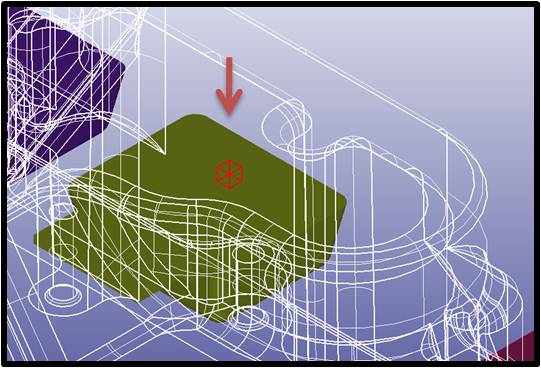

模具與液態金屬的反應有時是不可避免的。有些合金是非常活躍的,當鑄造這些合金時,有必要考慮在表面形成的材料層。根據模擬的尺度,在整體的鑄件上,採用較大的網格尺寸,用傳統的方法模擬凝固過程,並將鑄件內不同部位的降溫過程‘保存’下來. 在宏觀過程計算完成之後, 在指定的區域,根據計算‘保 存’的冷卻曲線, 採用CA方法模擬凝固的形核與長大過程. 這種多尺度耦合方法, 在實際應用研究中 具有較大的優勢。

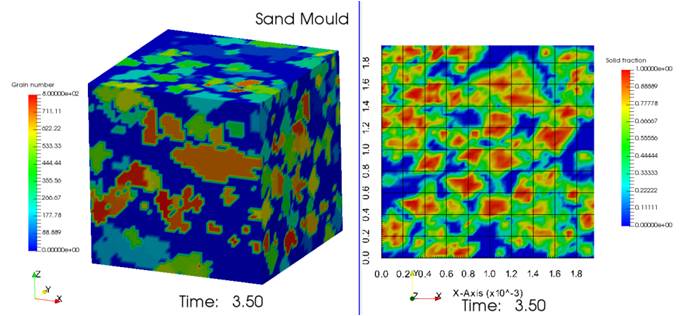

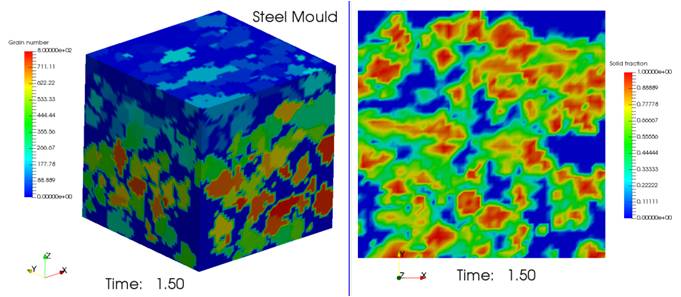

對比不同鑄造工藝過程的晶粒組織形貌,在不同的冷卻率下:砂模與金屬模的晶粒組織形貌。

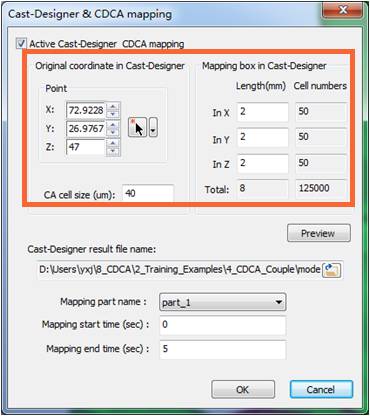

在Cast-Designer 中,針對完整的鑄件,完成一個標準的凝固模擬

- 通常只需要模擬凝固過程

- 得到完整的溫度分佈並保存下來

檢查宏觀模型的模擬結果

- 溫度分佈

- 清楚關鍵的區域在哪?需要進行 CDCA 分析

- 關鍵幀中的結果輸出應該足夠的精確

- 定義過程的開始時間和結束時間

開始時間: 何時啟動CDCA耦合計算(應該為全液態)

結束時間:何時停止CDCA耦合計算(應該為全固態)

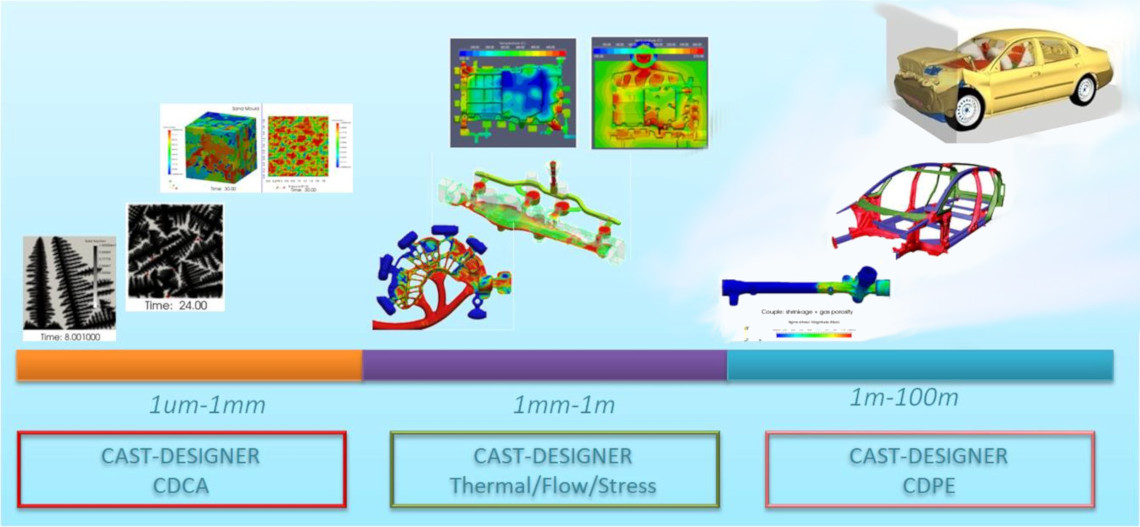

Cast-Designer 鑄件全生命週期延伸至多尺度分析

多尺度和多物理場建模和仿真方法是當今分析複雜系統的重要工具。鑄件微觀組織的演變很難用枝晶尺度或晶粒尺度的單獨模擬來定量描述。

可以通過Cast-Designer進行晶粒生長和更詳細的微觀結構模擬,尺度可以減小到5微米到1毫米。

完整的鑄造鏈