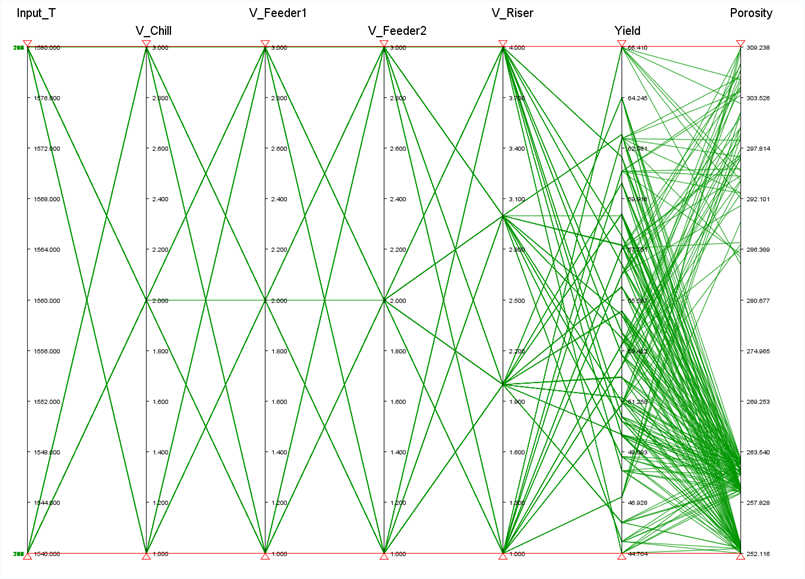

自動優化

Cast-Designer 優化求解器能夠支持多準則下的非線性計算,基於人工智能領域的基因算法(遺傳算法)

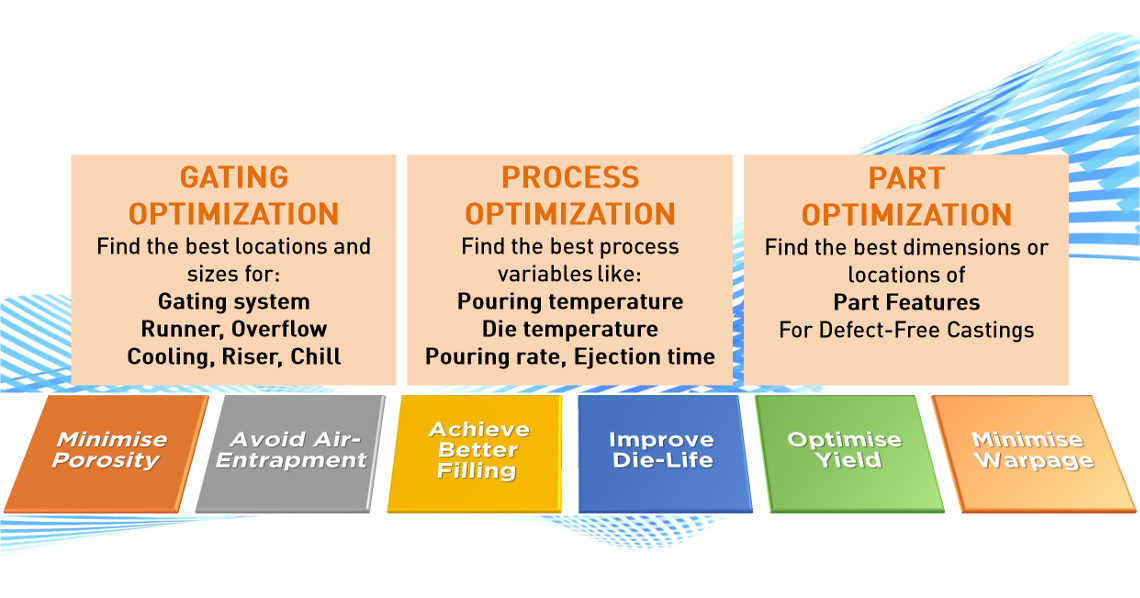

- 多目標準則: 支持各種物理場結果信息的優化計算,包括流場,熱場,應力場,變形翹曲,微觀結構,材料機械性能等。例如,單個或者多個目標的優化計算,鑄造工程師希望最大的良品率,最小縮孔率以及充填過程中的流動平衡性。

- 多變量優化(設計參數或者工藝參數): 設計變量通常有較大的自由度,比如流道造型中的CAD尺寸參數,內澆口位置,或者重力鑄造中的冒口尺寸,甚至包括鑄件尺寸與形狀。另外工藝過程參數眾多,諸如澆鑄溫度,金屬液速度,或者熱交換系數等。

- Cast-Designer 中的基因算法優化求解器,能夠在每一次優化計算的子循環中檢查收斂目標,比如縮孔體積,並且智能化的設置新的設計變量,比如冒口大小,位置等,並進入下一個循環計算,直到達到目標收斂準則。

- 支持複雜的用戶自定義公式和方程。

Cast-Designer 優化模塊支持並行自動優化計算,這是優化計算領域的突破性創新技術,能夠大幅度節約計算時間

DOE 實驗設計

設計實驗DOE,用於研究工藝窗口及其穩定性,以得到一組理想的參數和工藝條件,這些參數條件能幫助用戶在定義的目標內,獲得最好的鑄造結果。

例如:

- 產量: 找出縮孔的最佳位置和尺寸,以儘量減少縮孔。

- 靈敏度: 確定產生影響的工藝參數的靈敏度,如增加模具溫度和增加保溫套。

- 成本: 比較維持較高的澆注溫度與次品/生產損失的成本。

- 可行性: 確定優化目標,在生產製造過程中,還能夠考慮相關鑄造約束條件。

過程穩定性

隨機方法校驗過程的穩定性

例如:

通過已知範圍內改變爐溫,校核工藝條件是否可靠,找出鑄造過程中允許的最大和最小變化,同時仍能獲得所需的優質鑄件。

田口DOE方法提供了最佳可能的變化組合。例如:在512種組合中,可以通過嘗試16種組合即可獲得期望的結果

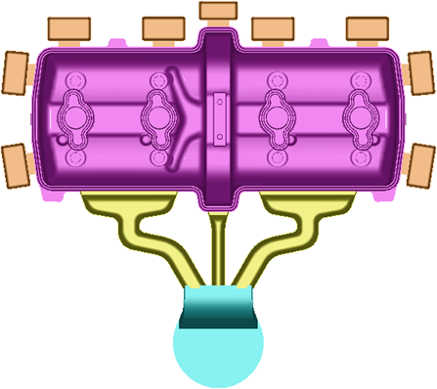

高壓鑄造:流道優化

原始設計

衝型過程中的困氣區域

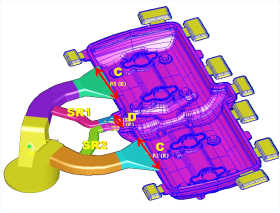

優化設置

目標:無卷氣的流動過程

- 優化兩個流道橫截面之間的比值SR1和SR2

- 我們設置該比值為K,如果K小於1,那麼系統將不設置分支流道,同時比值K會直接影響C和D兩個內澆口的面積大小

優化後設計

有輔助流道

無輔助流道

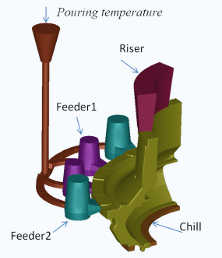

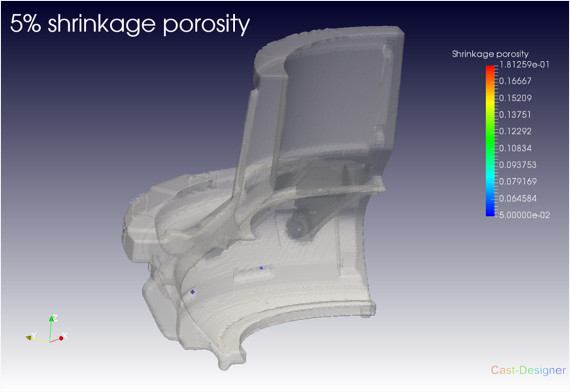

重力鑄造:冒口優化

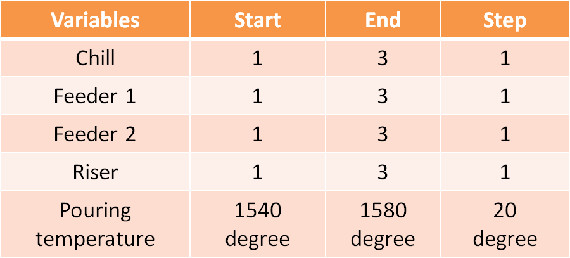

優化設置

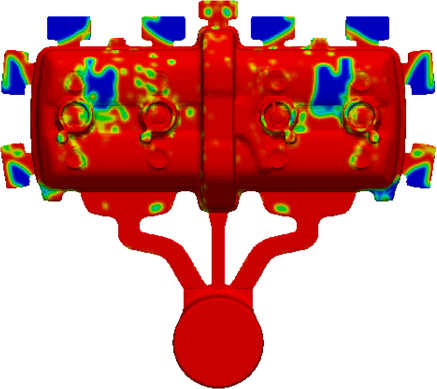

優化後的結果(最好的結果)

得料率: 59.3%

縮孔總體積: 253.3

優化後的設計(最差的縮孔)

得料率: 56.1%

縮孔總體積: 287.1

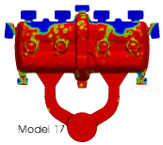

全組合算法: 243 個模型

田口算法: 27 個模型

用戶定義的條件可以應用於以上兩種方法。

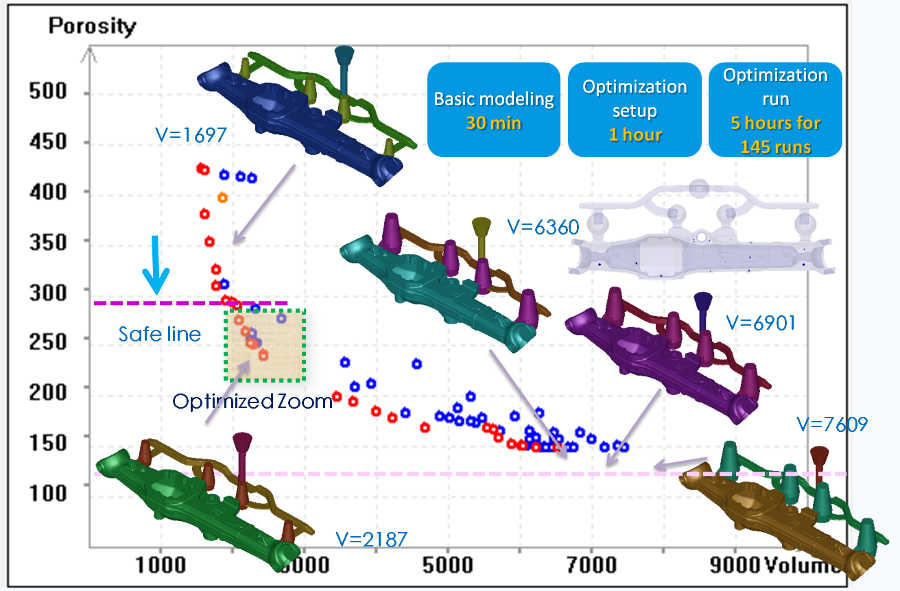

標準計算模型定義需要 30 分鐘,優化模型定義需要 1 小時。本案例一共運算了 27 組,耗時 5 小時,採用5個併發數的並行計算版本,工作平臺為 20 核英特爾 E5 工作站。

針對汽車零部件優化鑄造得料率和縮孔。採用基因遺傳算法尋找最優解(帕累託結果)。X軸是冒口體積,Y軸是縮孔體積

優勢與利益

Cast-Designer 優化算法降低前期開發成本,壓縮開發週期。該系統能夠將設計師從繁重的重複性的參數測試-驗證的環節解放出來,而傳統的參數優化往往會耗費大量的時間。